JT-3型多功能复合机组技术说明

技术说明

目录

前言-------------------------------------------------------------2

复合机组主要技术性能---------------------------------------------3

复合机组主要组成部份及功能---------------------------------------4

生产所需材料及规格-----------------------------------------------6

调试及生产必备条件-----------------------------------------------8

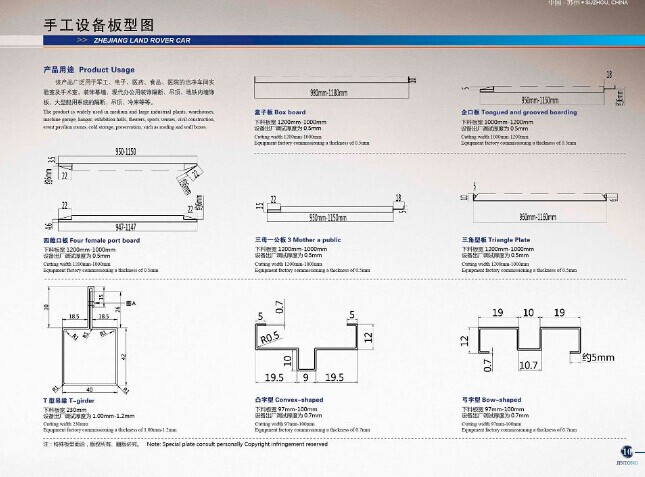

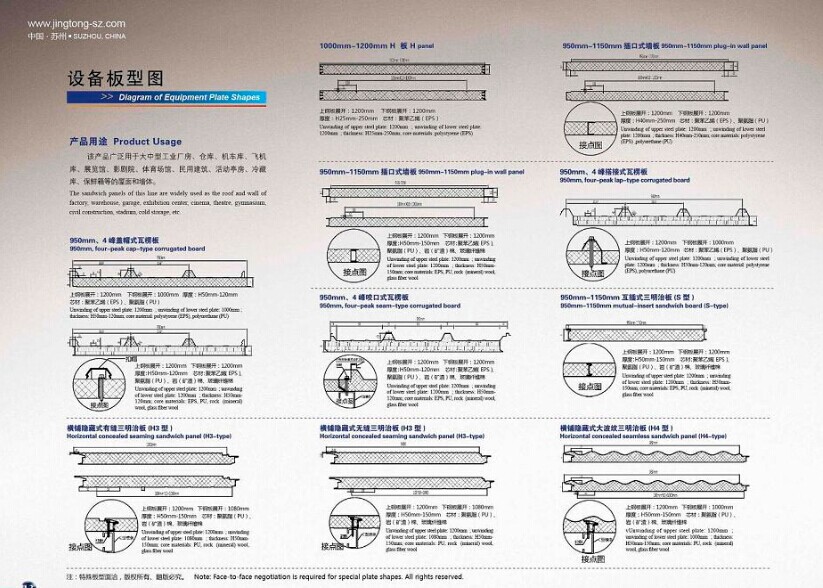

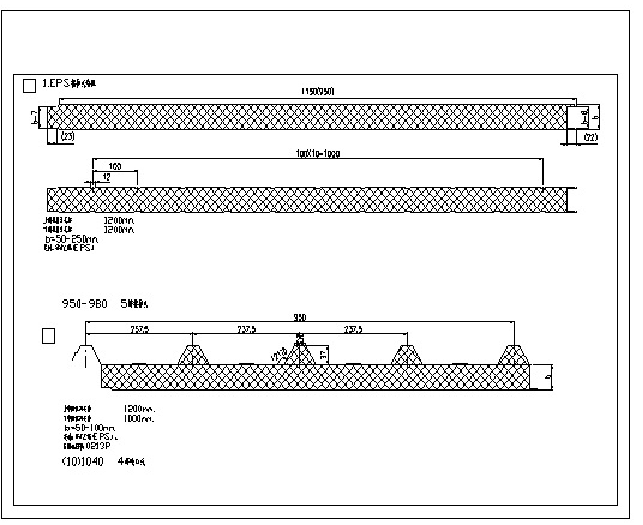

板型-------------------------------------------------------------9

产品标准--------------------------------------------------------10

装车清单--------------------------------------------------------12

生产所需工具单(客户自备)--------------------------------------13

附图一金属隔热夹芯板复合机组平面布置图-------------------------14

附图二金属隔热夹芯板复合机组地基安装图-------------------------15

附图三金属隔热夹芯板复合机组板型图-----------------------------16

服务说明--------------------------------------------------------17

金属隔热夹芯板复合机组是目前国内外普遍使用的一种新型建筑材料。它是把较薄的高强度材料(金属材料)复合在较轻的内芯材料的二面(或一面)外层上,形成一种强度高、重量轻、隔热保温效果好、坚固耐用和外观美丽的新型建筑材料。

该复合机组生产工艺先进,以气、电、机械结合为一体,是生产金属隔热夹芯板的专用设备,具有生产多种板型的功能。

合机组主要技术性能

一、 复合机组生产速度 ,生产线生产速度为0-4.05米/分 一般生产速度为1.5米/分-2.5米/分 ,连续无级调速,变频调速,数字显示。

二、 计量泵送胶,采用高精度低速计量泵送胶,变频控制出胶量。出胶量在0.1Kg/分-2 Kg/分内连续无级可调,可显示出胶模拟量,采用滴胶上胶方式。

三、 升降架调节范围,升降架在20-250mm范围内可调。

四、复合机组生产工艺流程,进料→压槽→滴胶→加热→插口成型→卷边→长度设定→剪断(钢板)→弯顶板→芯材切割(选配)→成品输出

五、生产线外形: ◎见附图一(整机外形图)

六、复合机组装机容量: 22kw

七、复合机组重量约20吨

八、年生产能力约60万平方米

复合机组组成及功能

一、瓦楞成型机一套

1、搭接式单层瓦楞成型机一台。

2、钢皮割刀机构一套,功能为在工作结束时剪断下钢板

3、钢板放料架一套,功能是为瓦楞机进料用

二、输送系统组合(简称01)

1. 滴胶、匀胶装置两套;

2. 插口铣边装置一套,功能是铣去插入凸头的多余部分;

3. 钢皮割刀机构一套,功能为在工作结束时剪断下钢板;

4. 芯材压紧推进机构一套,在20-250mm内可调;

5. 插口板雄口压边机构一套;

6. 压加强筋机构一套 ;

7. 下钢板纠偏装置一套;

8. 照明灯一只;

9. 加热管一套

10. 输送带一套

三、复合系统组合(简称02)

1、 主机架为8000*2200*2000

2、 主传动系统采用,上下轮架用两台3KW的同步电机;

3、 49根直径为180的,橡胶滚筒;

4、 滴胶、匀胶装置一套;

5、 胶水泵组件一套;

6、 压加强筋机构一套;

7、 上钢皮割刀机构一套,功能为在工作结束时剪断上钢板;

8、 插口板雄口压边机构一套;

9、 插口板凹口成型机构二套;

10、 照明灯5只

11、 卷边装置二套;

12、 扶梯一个;

13、 红外线电加热装置五套,可在温度相对较低情况下,保障复合机组产出高质量复合板;

14、 电器箱一套,采用接触器控制,按钮操作,操作简单,检修及维护方便。

15、 主机传动及胶泵送胶均采用变频调速技术,使速度调节更加灵活方便。

16、 吸尘及集尘装置 ,主机上设有风机,利用风机将生产过程中切削下的废料分配吸入。

四、切割系统组合(简称03)

1、 铳刀装置上下两套,可升降。

2、 铳刀两把,用于泡沫插口板切断。

3、 铣刀装置一套

4、 切割机架一套,用于板材成品切断。

5、 切割加底座一只。

6、 直径350的合金锯片一片,用于切割瓦楞板。

7、 操作电箱一只,用于设定切割板长、板数,与调整刀架高度等。

8、 气动装置一套,在复合机组连续生产中,要求对生产出的复合板进行精确及间断的切断,因此在成品切割机上采用先进的气动控制系统。如切割机中的压紧、延伸、复位都运用了气动系统达到自动控制。

9、 切割长度控制有二种方式: a) 手动方式: 采用手压按钮的方式实现切断,此法适用于试车及维修时; b) 全自动方式:采用旋转编码器、5寸触摸屏加PLC计长、计数方式实现切断。在触摸屏上可设定六组不同的长度,并可循环设定。切割机构可按设定好的长度和此长度的数量依次进行自动连续切割。

五、主输送架 主输送架主要由数根输送滚筒组成,其功能是把已切断的复合板由输送滚筒从切断机构输出。

六、副输送架 ,生产长板时,利用副输送架延续主输送架输出复合板

生产所需材料及规格

一、金属板

1、彩钢板: 宽度为1200±5,B型机彩钢板厚度为0.2-0.8mm,H型机彩钢板厚度0.2-1.2mm;卷材孔径为φ600、φ500两种(若采用其它孔径,需另配彩夹);每卷为环氧板(正面为二涂二烘,背面为二涂一烘),表面漆经折弯不脱落 。

2、其它金属板: 参照彩钢板(卷材直径不大于1300mm)

二、芯材

1、泡沫芯材,采用自熄耐燃型可发性聚苯乙烯(EPS)板材,氧指数大于30,其余标准应符合GB10801规定。 可发性聚苯乙烯(EPS)体积密度为16-18Kg/m3(其它材料应有足够的面密度及平整度) 长度:单块长度应大于3M,板面应平整,不平度应小于1.5mm/m 宽度 :插口板1150±1mmH板、屋顶板1200±1mm 允许误差:±1mm/6m

其它要求:各边不直度≤1mm/m,弧度≤3mm/m.

厚度:见下表

三、胶水 PU胶粘结强度应大于10N/cm² ,A组: 外观 黄色粘稠匀质液体 ,粘度 ND 0.4-0.7Pa.s UC240 ,B组: 外观 棕色粘稠液体 ,粘度 ND 0.4-0.6Pa.s A,B组配比应为1:1 ,胶水内应无杂质,在常温15℃-30℃之间时,发泡时间应在20-40秒,固化时间应在50-70秒,氧指数大于30。

调试及生产必备条件

一、 厂房 长度:大于45000mm 高度:大于6000mm 宽度:大于10000mm

二、 电源 电压380V,220V,5线制;生产线总负荷≥25Kw,并根据地基图配置好供电电源及车间辅助电源和照明等。

三、 地基 ◎ 参见附图二(地基图)

四、 起重 起吊重量5000kg,吊钩离地≥5500mm(单梁行车有效行程为16000mm,导轨中心不得偏离生产线中心±10mm)。

五、 操作人员 复合机组生产过程中配备12个操作人员,其中主要操作人员为 4-5人。

六、 配套设备 用户必须自备0.4-0.6MPa7kg/min空压机一台,及适量的气管。

七、 生产过程中所需的工具 ◎ 参见附《生产所需工具单》

◎ 参见附图三(板型图)

产品标准

产品质量参照中华人民共和国建材行业标准 JC689-1998 《金属面聚苯乙烯夹心板》

一、产品外观

1、板面:板面平整、色泽均匀、无明显凹凸、翘曲、变形;

2、表面:表面清洁,无胶痕和污物;

3、缺陷:除卷边、压边及切割边外,板面无明显划痕,碰坏等;

4、切口:切口平直,板边缘无明显翘角、脱胶与波浪形,面板宜向内弯包;

5、芯板:芯板切面应整齐,无大块剥落,块与块之间接缝无明显间隙。

二、 尺寸允许偏差

三、 粘结质量

1.粘结强度应大于0.1Mpa。

2.彩钢板与EPS板粘结面积不少于85%,且分部均匀,剥离试验时EPS粒子应粘结于钢板上的面积不少于80%,且分部均匀。

3.边缘无胶痕区应不少于10%,宽度小于30mm。

4.插口板插入部分为无胶区。

*以上参数仅作参考,客户必须结合自身产品情况,自行到当地质检部门进行产品标准备案。

《装车清单》

《生产所需工具单》(客户自备)

附图一(整机外形图)

附图二(地基图)

附图三(板型图)

服务

此复合机组自调试完毕保修一年,公司对机组进行长期有偿维修。

保修范围: 各种机械结构件 各种机械传动件 各种电器元件(电加热管及照明灯不属于保修范围)

以上部件如使用不当造成损坏,不属保修范围。本技术说明若有更改不另行通知,最终解释权归金童公司所有。